Si fa presto a dire “metallo”… in realtà, di metalli ce ne sono moltissimi. E poi ci sono le leghe, più usate in ambito industriale rispetto ai metalli “puri”. Siamo andati alla scoperta di questo mondo lucido, freddo, resistente. Per capire meglio cosa succede soprattutto prima della stampa su metallo (e il resto… ai prossimi capitoli).

Quando si parla di metalli, in realtà, si apre un mondo. Proprio per questo motivo, quando ci siamo trovati per decidere l’argomento di questo speciale, abbiamo deciso di prenderla alla larga. Come per la plastica, che abbiamo esplorato nel numero 38 di WIDE, anche parlare di metallo è molto generico: ce ne sono moltissimi (basta dare un’occhiata alla tavola periodica), e il tutto viene complicato dall’esistenza delle leghe. Le differenze fisiche e chimiche tra i metalli, ovviamente, influiscono sia quando si parla di lavorazioni industriali che quando si parla di decorazione e stampa. Per questo motivo, questo articolo parlerà molto di metalli, delle loro caratteristiche chimiche e fisiche, delle loro lavorazioni, e relativamente poco di stampa (se ti interessa solo quello, passa direttamente all’ultimo paragrafo!). Ci dedicheremo a questo più avanti, in articoli dedicati a specifiche famiglie di metalli. Ancora una volta, siamo partiti da alcune domande di base:

- Cosa sono i metalli?

- Quali sono i metalli più usati in ambito industriale?

- Quali lavorazioni sono necessarie per arrivare ai prodotti finiti?

- Quali caratteristiche dei metalli incidono sulla stampa e su altre lavorazioni?

Famiglie di metalli e leghe

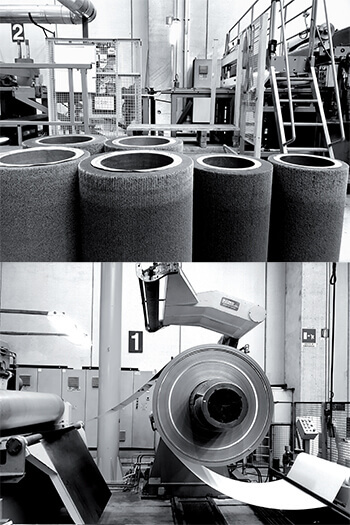

In alto, le spazzole che lucidano il metallo; in basso, il coil di metallo viene sbobinato con un aspo meccanico.

Si definiscono “metalli” molti materiali diversi che condividono caratteristiche fisiche e chimiche: sono buoni conduttori di calore ed elettricità, riflettono la luce, hanno una buona resistenza meccanica. All’interno della tavola periodica, occupano la parte più cospicua. Calata nella realtà industriale, la suddivisione della tavola periodica appare molto astratta. Questi elementi sono abbastanza difficili da trovare in natura allo stato nativo. Inoltre, vengono generalmente applicati per scopi strutturali, vengono usati per realizzare infrastrutture o componentistica meccanica. Questo significa che devono resistere a carichi, ad alte temperature, a sollecitazioni meccaniche di vario tipo. Per aumentarne caratteristiche e proprietà richieste dagli utilizzi finali vengono spesso combinati in leghe. Una lega è quindi un materiale composto da più metalli, che combinati insieme hanno caratteristiche migliorative rispetto ai materiali di partenza: per esempio, con “bronzo” viene indicata un’intera famiglia di leghe più resistenti e dure del rame, dello stagno e degli altri metalli solitamente usati per formarle. Una suddivisione più utile dei materiali metallici è quindi quella tra leghe a base ferro (dette anche acciai) e leghe di alluminio (dette anche leghe leggere). Queste due famiglie coprono all’incirca il 70% dei materiali metallici usati in ambito industriale e manifatturiero. La percentuale rimanente viene coperta da rame e leghe di rame, come il bronzo o l’ottone, e da leghe speciali che contengono titanio, nichel, magnesio, cobalto. Questi metalli, relativamente rari, conferiscono alle leghe di cui fanno parte proprietà particolari come resistenza, leggerezza, resistenza alle alte temperature, conduttività elettrica e termica. Leghe di questo tipo possono essere importanti in svariati processi produttivi industriali, ma solitamente non sono impiegate in modo massiccio. Vengono usate in campi principalmente tecnici, ad alto costo. Tornando alle due principali famiglie di materiali metallici che abbiamo nominato, le leghe a base alluminio e a base ferro, bisogna ricordare che all’interno di ciascuna famiglia esistono molti tipi di acciai e di leghe leggere diversi, costruiti in modo molto diverso, che possono contenere molti elementi. Ciascun tipo ha caratteristiche peculiari adatte a usi specifici: vediamone qualcuno. Le leghe leggere, a base alluminio, sono caratterizzate da bassa densità (e quindi leggerezza), duttilità, conduttività termica ed elettrica elevate, basso punto di fusione (al di sotto dei 660 °C), resistenza alla corrosione in ambiente atmosferico. Vengono apprezzate in molti ambiti industriali, dall’aeronautica all’automotive, dagli attrezzi da cucina agli infissi. Gli acciai vengono normalmente classificati in due gruppi: il gruppo I (UNI EN 10027-2) raccoglie acciai da costruzione di uso generale, e il gruppo II i cosiddetti “acciai speciali”, che hanno caratteristiche meccaniche superiori. Gli acciai vengono solitamente suddivisi in base alla loro destinazione d’uso: per esempio, gli acciai da bonifica possono sopportare carichi elevati, urti e soprattutto a resistere alla fatica; gli acciai per molle devono avere un punto di snervamento vicino alla tensione di rottura e una grande resistenza alla fatica; gli acciai per cuscinetti a rotolamento sono di altissima qualità, caratterizzati da durezza elevata, resistenza all’usura e alla fatica. L’acciaio inox, o acciaio inossidabile, è forse il più famoso degli acciai. Viene usato in vari settori industriali, da quello petrolifero e petrolchimico a quello minerario, da quello energetico a quello alimentare (qui è molto noto l’acciaio inox 18/10, che contiene il 18% di cromo e il 10% di nichel). La caratteristica che lo rende così utile è la proprietà di non arrugginire se esposto all’aria e all’acqua. Viene ottenuta principalmente grazie al cromo, che è presente in una percentuale solitamente superiore al 13%.

Caratteristiche importanti per la stampa (e non solo)

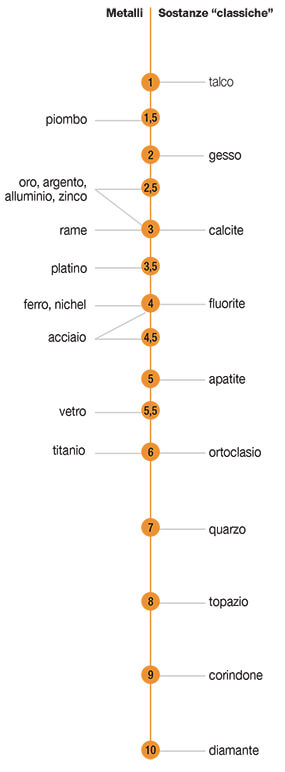

La scala di durezza di Mohs

I metalli hanno diverse caratteristiche che incidono sulla loro stampabilità. La prima caratteristica riguarda quanto la loro superficie possa essere lucidata o incisa. La proprietà che dà queste indicazioni è la durezza. Se un materiale è sottoposto a un carico, tanto meno è duro quanto più è grande l’impronta che viene lasciata, ovvero quanto più si deforma in modo permanente. I metalli preziosi come l’argento o l’oro, ma anche il rame e l’alluminio, soprattutto se poco legato, hanno durezze mediamente basse. Ci sono varie scale di durezza, che dipendono dallo strumento con cui la si misura, e ci sono quindi varie scale numeriche – Brinell, Vickers, Rockwell, Mohs (nell’immagine accanto), tutte relativamente comparabili tra loro. Più il metallo è duro, più difficilmente lo si può incidere, ma è più resistente nel tempo. Sempre dalla durezza dipende la capacità di un metallo di essere lucidato così da risultare uno specchio. Ogni metallo ha una propria procedura per essere lucidato: ci sono differenze tra metallo e metallo, anche sulla qualità della superficie che si ottiene. Questo dipende anche dal fatto che le superfici dei metalli tendono a reagire con l’ambiente esterno, con l’aria, con l’acqua e con altri elementi con cui entrano a contatto. Gli strati superficiali di molti metalli si ossidano, si corrodono, cambiano composizione chimica. Per questo devono essere preparati per la stampa nel modo adeguato, lavati, eventualmente decapati con un acido o un solvente. Sull’argento, per esempio, dopo un po’ si forma una patina nera di solfuro d’argento in superficie, che ne rovina l’aspetto e anche, potenzialmente, la stampabilità (bisognerebbe valutare caso per caso come reagiscono gli inchiostri a contatto con la patina e se aderiscono). In ambito industriale, si preferiscono generalmente materiali più semplici da gestire, più durevoli, meno sensibili nei confronti di agenti esterni. Per questo motivo, la resistenza alla corrosione è una caratteristica importante quando si parla di stampa su metallo. Anche la rugosità superficiale è un parametro importante. È la misura che determina quanto una superficie è liscia. A livello microscopico, la rugosità indica se la superficie del metallo assomiglia a un paesaggio pianeggiante, collinare o montagnoso. Tanto più il materiale è duro, tanto più si può lavorare la superficie per abbassarne la rugosità. Un comune acciaio al carbonio, che è duro il doppio di una lega di alluminio e il triplo del rame, può raggiungere livelli di finitura superficiale difficili per altri metalli. Un’altra caratteristica importante da tenere in considerazione quando si parla di stampa è la bagnabilità. In funzione del liquido e del materiale della superficie si ha una bagnabilità diversa. I metalli hanno una bagnabilità solitamente alta, in virtù dell’energia superficiale relativamente elevata. Questo significa che se si sparge un liquido su una superficie di metallo, si forma una chiazza larga. È possibile trattare la superficie dei metalli per alterare questa caratteristica a seconda delle necessità. Si possono usare primer chimici oppure trattamenti superficiali come il trattamento corona o il plasma atmosferico. Quest’ultimo può servire sia ad attivare la superficie che a depositare gruppi chimici funzionali all’aumento della compatibilità tra substrato metallico e inchiostro. Da queste caratteristiche del metallo – durezza, rugosità, bagnabilità –, oltre che dalla viscosità e dalle sue proprietà di bagnabilità nei confronti della superficie, dipende la perfetta stesura della goccia, che deve espandersi nella misura perfetta: non troppo (altrimenti si perderebbe in definizione) ma nemmeno troppo poco (il substrato non verrebbe perfettamente coperto).

Formati adatti a lavorazioni industriali

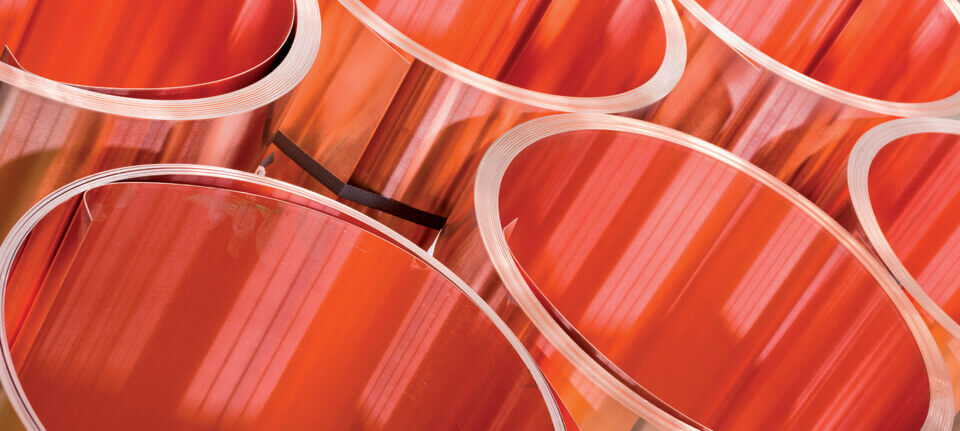

Ma prima di arrivare a essere decorati e stampati, i metalli subiscono moltissime lavorazioni. Dopo l’estrazione possono essere fusi, colati, laminati a caldo o a freddo, fresati in modo chimico o tradizionale, forgiati, estrusi… Tutto l’insieme di tecniche che hanno per scopo la produzione e la prima lavorazione di ferro, ghisa, acciai e leghe industriali si chiama metallurgia o siderurgia (se riguarda solamente il ferro e le sue leghe). In questa prima fase si arriva alla produzione di semilavorati facili da trasformare ulteriormente. Nell’industria meccanica, quindi, i metalli da lavorare possono arrivare sotto forma di “coil” (o nastri), bobine di metallo di varia larghezza, generalmente classificate in maggiori o minori di 600 mm. Lo spessore dei fogli di metallo arrotolati va generalmente da 0,4 a 1 mm. Altri formati tipici sono le lamiere, di spessore molto variabile (da meno di 0,5 a oltre i 4,75 mm), rettangolari o quadrate. Le lamiere possono essere ricavate anche dalle bobine, opportunamente raddrizzate con aspi motorizzati. I metalli possono altrimenti arrivare sotto forma di larghi piatti (tavole larghe almeno 150 mm e spesse almeno 5 mm), profilati (trafilati a caldo, con sezioni diverse), barre (trafilate a caldo, solitamente a sezione circolare) o fili laminati (avvolti in rotoli ancora caldi, solitamente a sezione circolare). A partire da questi formati vengono realizzati i prodotti più diversi; dai cavi usati in ferrovia alle porte degli ascensori, dalle lattine delle bibite agli utensili per la cucina.

Adesione: il legame chimico che la goccia di inchiostro forma con la superficie. Per avere una buona adesione si deve formare un legame chimico forte con la superficie.

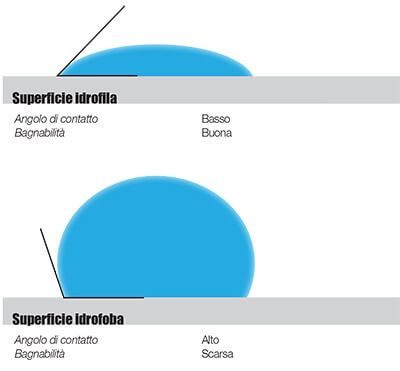

Bagnabilità: la capacità di una superficie di essere bagnata. A parità di temperatura e tipologia di liquido, dipende dall’energia superficiale della superficie e del liquido, oltre che dalla levigatezza e dalle impurità presenti sulla superficie. Determina la forma che assume la goccia di inchiostro sulla superficie: quanto più la bagnabilità è alta, tanto più il liquido avrà la tendenza a ricoprire omogeneamente la superficie; quanto più la bagnabilità è bassa, tanto più il liquido avrà la tendenza a ritirarsi in gocce lasciando scoperta la superficie.

Decapaggio: operazione chimica che serve a eliminare strati superficiali di un materiale con soluzioni di acidi o alcali.

Densità: è il rapporto tra la massa e il volume. Se un materiale ha bassa densità, significa che ha una massa piccola rispetto al volume che occupa. Se invece ha un’alta densità, significa che ha una massa grande rispetto al volume che occupa.

Durezza: valore numerico che indica quanto un materiale è deformabile plasticamente, ovvero fino a che punto si può deformare senza che la trasformazione diventi permanente.

Duttilità: proprietà di un materiale di deformarsi plasticamente sotto carico prima di rompersi, cioè la sua capacità di sopportare deformazioni plastiche.

Fatica: la progressiva degradazione di un materiale sottoposto a carichi variabili nel tempo.

Lega: materiale composto da più metalli, che combinati potenziano qualcuna delle loro caratteristiche originarie (durezza, resistenza, leggerezza). Un metallo non puro, cioè addizionato con altri elementi in lega, si definisce “legato”. Una lega con due componenti è detta binaria, con tre ternaria, con quattro quaternaria.

Materiale di apporto: il metallo che viene usato per la saldatura, quando non è possibile usare il metallo o i metalli che devono essere uniti. Materiale metallico: materiale che contiene metalli o leghe.

Metallo: elemento chimico opaco, con alto potere riflettente, duttilità elevata, buona conduttività termica ed elettrica.

Plasma: somministrando con una scarica elettrica energia a un gas si ottiene il plasma. È detto anche “quarto stato della materia”, perché si aggiunge a quello solido, a quello liquido e a quello gassoso.

Punto di snervamento (o tensione di snervamento): quando un materiale inizia a deformarsi plasticamente, passando da un comportamento elastico reversibile a un comportamento plastico che sviluppa deformazioni irreversibili.

Rugosità: irregolarità superficiali che possono essere determinate dal processo di produzione (per esempio superfici di metalli prodotti per fusione) o da lavorazioni successive (per esempio lavorazioni con utensili, solchi, scalfitture, sabbiatura). Quanto più sono numerose e profonde, tanto più la superficie sarà rugosa, e viceversa.

Alcune lavorazioni e decorazioni possibili

Nella stampa a getto d’inchiostro la perfetta risoluzione dell’immagine dipende anche da come reagisce la goccia di inchiostro quando si deposita sul substrato.

Fotografia artistica di Barbara Pigazzi stampata su lastra in acciaio inox con tecnologia MuchColours da 4K Design Factory. Questo particolare inchiostro inkjet lascia intravedere la superficie metallica del substrato.

A seconda del prodotto da realizzare, ogni stabilimento usa semilavorati di forma diversa ed esegue lavorazioni diverse. Per esempio, le bobine di acciaio, alluminio, rame, vengono raddrizzate attraverso un aspo meccanico e tagliate nella misura desiderata. Se il metallo è già sotto forma di lamiera, di tavola o di barra, è pronto per essere lavorato ulteriormente. Ribadiamo ancora una volta che ciascun metallo o lega metallica ha caratteristiche uniche che incidono sul processo di lavorazione. Lo avresti detto che non tutti i metalli si possono saldare? L’acciaio è saldabile, mentre rame e alluminio lo sono difficilmente, perché si ossidano/corrodono troppo rapidamente e quindi la saldatura non tiene. Per semplificare, e visto che su WIDE parliamo di stampa, abbiamo deciso quindi di illustrare qui un processo produttivo particolare che coinvolga la decorazione di una superficie piana. Alcune lavorazioni sono comuni ad altri processi produttivi, mentre altre sono abbastanza particolari. Partiamo con la lucidatura delle lamiere: i metalli sono fortemente lucidabili, si può avere un controllo perfetto dell’intero processo e quindi si può ottenere un effetto finale molto omogeneo. L’effetto specchio si ottiene sfregando meccanicamente la superficie con una serie di utensili con potere abrasivo decrescente: spazzole, carte abrasive e infine panni. Il metallo risulterà tanto più liscio e riflettente quanto più il metallo è duro. L’effetto satinato, che non è altro che una superficie con una rugosità maggiore, si ottiene con spazzole speciali. Dopo questo procedimento, che può durare anche diverse ore a lamiera, a seconda del tipo di lavorazione si può passare all’embossing, ovvero alla creazione di rilievi decorativi tramite rulli di metallo duro. Gli effetti che si possono ottenere sono virtualmente infiniti: a chicco di riso, a tela di lino, e ci sono aziende che propongono anche effetti unici come la “pelle d’elefante”. A questo punto si può procedere con la verniciatura, la serigrafia o la stampa digitale, se si cerca un effetto decorativo. Molto più diffuse in ambito industriale sono le tecnologie di marcatura, come la tampografia o il laser, che servono a tracciare i prodotti. Quale che sia la tecnologia scelta, il supporto dev’essere perfettamente liscio e pulito per essere decorato. Se serve, quindi, si può procedere a un’ulteriore pulizia meccanica, a un lavaggio con acqua e detergenti appositi, a un lavaggio con ultrasuoni oppure a un trattamento al plasma atmosferico. A seconda della tecnologia di stampa o decorazione, come abbiamo già detto, si possono usare primer chimici oppure trattamenti superficiali come il trattamento corona o il plasma atmosferico per migliorare l’adesione degli inchiostri o delle vernici. Se si cerca un effetto di colore pieno, si può scegliere la verniciatura oppure l’elettrocolorazione, per cui la lastra di metallo (generalmente alluminio anodizzato, ma non solo) viene sottoposta a corrente elettrica alternata in una vasca che contiene una soluzione di sali metallici e additivi chimici. La serigrafia è una tecnologia consolidata che permette di decorare un grande numero di pezzi a costi concorrenziali. La stampa digitale è però una delle tecnologie di decorazione più interessanti per quanto riguarda il metallo. Vengono usate chimiche d’inchiostro diverse, che vanno dal solvente all’UV. Quando si deve scegliere il tipo di inchiostro con cui stampare, è importante pensare all’effetto finale che si desidera e alle resistenze richieste. Per esempio, alcuni inchiostri permettono di intravedere la lucentezza del metallo sottostante, mentre altri formano una patina perfettamente coprente. A questo punto, una volta decorata, la lastra di metallo può subire ulteriori lavorazioni per aumentare la resistenza dell’inchiostro o della vernice: curing, post-trattamenti chimici. E ora si può procedere al taglio, alla piegatura, al montaggio. Ovviamente questa è stata una rapidissima carrellata nel mondo dei metalli. L’appuntamento è sui prossimi numeri di WIDE per approfondire la loro conoscenza per famiglie, un po’ alla volta.