Dopo tanti materiali di origine naturale, ne esploriamo uno sintetico: il poliestere. E lo esploriamo in una particolare forma, che lo caratterizza nella maggior parte dei suoi usi: il tessuto. Lo conosci bene, perché è uno dei tessuti più diffusi al mondo, impiegato largamente anche nella comunicazione visiva: è alla base del soft signage. Viene usato nei settori più diversi (e talvolta insospettabili).

Il poliestere è una plastica, commercializzata nel 1948 in Inghilterra con il marchio commerciale Terylene. Non è la prima volta che parliamo di polimeri in questa rubrica: ti suggeriamo di recuperare WIDE 38, in cui abbiamo parlato della plastica in generale, e WIDE 40, in cui abbiamo approfondito cosa succede quando si lavora e si stampa il PVC. Ti sarà utile anche il glossario finale.

Come sempre, anche nel caso del tessuto di poliestere, e in particolar modo del tessuto di poliestere stampato, il suggerimento è fare “reverse engineering”. Partire dalle applicazioni, e quindi dal mercato di riferimento, dalle caratteristiche richieste al prodotto finito, per risalire al tessuto perfetto. Partire dalle domande, per trovare la risposta – e quindi il materiale migliore da stampare.

Conoscere il materiale, le sue caratteristiche chimiche, fisiche e meccaniche, sapere come è nato e come ha fatto a raggiungere la forma che ha, ti aiuterà a sceglierlo in modo più consapevole, e a offrire quindi un prodotto migliore ai tuoi clienti. Non solo: se sai cosa vuoi ottenere, puoi addirittura progettare il supporto di stampa con le esatte caratteristiche estetiche e le precise resistenze di cui hai bisogno.

Ecco qui alcune domande che è bene farsi:

- Qual è la destinazione d’uso del prodotto finito?

- Che resistenze sono necessarie?

- Quali lavorazioni sono necessarie per arrivare al prodotto finito?

- Quale tecnica di stampa posso usare?

- Quali chimiche d’inchiostro?

Siamo andati alla scoperta dei poliesteri insieme ad alcuni grandi esperti del settore tessile. Sì, perché raccontarti del poliestere significa fare un viaggio anche nel mondo di filati, tessuti e finissaggi. Allaccia le cinture, si parte.

Le fibre usate nel settore tessile si distinguono tradizionalmente in tre grandi gruppi: naturali, artificiali e sintetiche. Le prime hanno – ma che sorpresa! – origine naturale. Le seconde sono ottenute dall’integrazione di materie prime di origine naturale con sostanze sintetiche. Le ultime, invece, sono ottenute da processi chimici. Tra queste ultime c’è il poliestere, appunto, insieme ad altre sostanze derivate dal petrolio.

Le fibre usate nel settore tessile si distinguono tradizionalmente in tre grandi gruppi: naturali, artificiali e sintetiche. Le prime hanno – ma che sorpresa! – origine naturale. Le seconde sono ottenute dall’integrazione di materie prime di origine naturale con sostanze sintetiche. Le ultime, invece, sono ottenute da processi chimici. Tra queste ultime c’è il poliestere, appunto, insieme ad altre sostanze derivate dal petrolio.

Un po’ di chimica, fisica e meccanica dei poliesteri

Dal punto di vista chimico, i poliesteri possono avere diverse strutture, ma fanno parte della stessa famiglia: tutti contengono il gruppo funzionale degli esteri nella loro catena carboniosa principale.

Il poliestere più usato nel settore tessile è il polietilene tereftalato, noto come PET. Altri poliesteri diffusi sono il polibutilene tereftalato (PBT) e il politrimetilene tereftalato (PTT), facili da tingere anche a bassa temperatura e dotati di caratteristiche peculiari: il primo è particolarmente elastico se testurizzato, il secondo offre la possibilità di avere una mano diversa. Questi sono tutti polimeri termoplastici, ovvero cambiano forma se sottoposti a calore. Nella famiglia dei poliesteri ci sono però anche alcuni materiali termoindurenti.

I poliesteri hanno ottime proprietà fisiche e meccaniche: sono flessibili, tenaci, resilienti, elastici, stabili dal punto di vista dimensionale e hanno un basso peso specifico. Inoltre sono resistenti all’acqua e agli agenti chimici e fisici, all’usura, all’abrasione, al calore, alle pieghe (ed è questo sicuramente uno dei motivi del loro successo nell’abbigliamento). Durante ogni processo di lavorazione (estrusione, filatura e tessitura), queste proprietà possono essere potenziate o aggiunte grazie a procedimenti chimici, fisici o meccanici, detti “finissaggi”: ingualcibilità, scarsa pelosità, traspirabilità (soprattutto quando si parla di microfibra), ma anche resistenza al fuoco, tinta in pasta, proprietà antibatteriche, antimuffa e anti UV. In fase di estrusione si può anche agire sulla sezione delle bave per ottenere effetti particolari: per esempio, con bave di sezione trilobata si ottiene una particolare lucidità del filo e quindi del tessuto. Creando cavità nelle bave, invece, si ottengono fili più leggeri (a parità di diametro con un filamento a sezione rotonda) o più coprenti (a parità di titolo del filamento non cavo), con proprietà di coibenza superiori.

È per queste loro proprietà che il poliestere è impiegato in modo massiccio nel settore tessile, dal fashion all’arredamento, dallo sport agli impieghi più tecnici. Ma sono in pochi a sapere che il tessuto di poliestere viene impiegato anche negli pneumatici, per esempio, o addirittura sotto il manto stradale, per drenare la pioggia e impedire alla ghiaia di spostarsi e di risalire o penetrare nel terreno causando assestamenti indesiderati e pericolosi.

Un excursus dovuto sulle tipologie di tessuto. Questi concetti non sono validi solamente per il poliestere, anzi: ma sono una premessa necessaria per poter conoscere e scegliere i materiali tessili in poliestere migliori, soprattutto in funzione della stampa.

|

È il tessuto per antonomasia: composto da fili ortogonali (appunto), viene tessuto con una navetta che costruisce la trama su un ordito preparato precedentemente. Può avere tantissime armature diverse. | Ha una buona stabilità dimensionale. | Moda, fashion (camiceria, pantaloni); spugna (asciugamani); comunicazione visiva e soft signage. |

|

È quella che fanno le nonne, ma su scala industriale. Viene prodotta con un unico filo che viene ripiegato durante l’immagliatura e forma un riccio che ha 4 punti di contatto. L’ordito procede per “fila”, mentre la trama è scandita dai “ranghi”. | Ha un’elasticità “naturale” data dagli spazi tra le maglie. Esiste anche la maglia indemagliabile, che grazie a una struttura particolare costruita in ordito, e non in trama, non si sfila. | Moda, fashion (magliette, calze e calzini, tute, abbigliamento intimo e sportivo, abbigliamento per bambini, tulle, calzature e valigeria); reti; arredamento; applicazioni tecniche; comunicazione visiva; supporti per spalmatura (flag, mesh). |

|

Il tessuto dei tappeti è composto da nodi, più o meno aperti. | Dà origine alla caratteristica peluria, che può essere più o meno alta. Ha un’ottima stabilità dimensionale, è difficilmente stampabile. | Tappeti, moquette. |

|

È composto da fibre che vengono pressate e tenute insieme in modo meccanico (stichbond o maliwatt), chimico (spunlace) o termico (spunbond). | Non ha grandi resistenze, ma è economico e rapido da produrre. | Usi igienico-sanitari (lenzuola, camici usa e getta, pannolini); alimentare e trasporti (lenzuola, tovaglie, poggiatesta); edilizia e geotessile (substrati nelle strade, nei terreni, isolamenti); industria manifatturiera come supporto per spalmatura, accoppiatura, stampa; comunicazione visiva (striscioni, pettorali, borse shopping) |

Le lavorazioni del poliestere

L’aspetto e la stampabilità del materiale finale dipendono in modo massiccio dalle lavorazioni intermedie che trasformano i chip o i fiocchi di poliestere prima in filo o filato e poi in tessuto. Nel mondo tessile, ci sono tre passaggi attraverso cui le materie prime assumono la forma finale: la filatura, la tessitura e il finissaggio (che può avvenire sia sul filo o sul filato che sul tessuto). Il poliestere non fa eccezione.

I fili e i filati di poliestere vengono spesso definiti con alcune sigle che ne definiscono la composizione. Per esempio, i filati da fiocco si chiamano PSF (Polyester-Staple Fiber). I filati POY (Partially Oriented Yarn) sono “parzialmente orientati”: la velocità di filatura è più lenta rispetto a quella dei FOY o dei FDY, e in questo modo le loro molecole non sono completamente orientate. Prima di poter essere tessuti hanno quindi bisogno di ulteriori processi di lavorazione, come la stiratura o la testurizzazione. I filati completamente stirati in filatura, sono invece i FDY (Fully Drawn Yarn); simili sono i FOY (Fully Oriented Yarn), che però non subiscono processi in temperatura. Entrambi vengono prodotti ad alte velocità: in questo modo vengono garantiti orientamento e cristallizzazione, che stabilizzano il materiale. I POY hanno resistenze più basse e allungamenti più alti dei FDY o FOY. I FDY o FOY possono essere usati direttamente in applicazione finale, come ad esempio in tessitura o maglieria, mentre i POY, per le loro caratteristiche di bassa resistenza e stabilità, no.

La filatura

Prima di iniziare, bisogna fare una distinzione fondamentale tra “filo” e “filato”, che non vale solamente per il poliestere ma per ogni tipo di fibra tessile. Il filo è quello continuo, mentre il filato viene ottenuto attorcigliando fibre di lunghezza diversa. Per intenderci: nel mondo delle fibre naturali si parla di “filo di seta”, mentre il cotone, la lana, il lino sono filati, dato che si ottengono da fibre discontinue.

Il poliestere è duttile: può essere trasformato in filo oppure filato, a seconda della materia prima, della lavorazione e della destinazione d’uso del prodotto finito. I fili di poliestere vengono impiegati generalmente in settori sportivi e tecnici, così come nel soft signage. Hanno un aspetto pieno e i tessuti con filo continuo hanno una mano liscia e uniforme. I filati sono più simili alla maggior parte delle fibre naturali, ed è proprio questo il motivo per cui vengono preferiti nella moda e nel fashion. L’aspetto dei tessuti ottenuti da filati è meno omogeneo e la mano è cotoniera. Non di rado, peraltro, il poliestere viene filato in mischia con fibre naturali, soprattutto il cotone, e dà origine al “misto cotone” o “misto cotone/poliestere”.

I fili di poliestere vengono prodotti da scaglie di materia prima (i chip), mentre i filati vengono prodotti generalmente da fiocchi simili ai fiocchi di cotone. Nel caso dei fili, i chip vengono fusi ed estrusi, formando filamenti detti “bave”. Il polimero fuso passa in una filiera con un numero fisso di fori che formano le bave o filamenti. All’uscita dalla filiera i filamenti vengono raffreddati e uniti per formare il filo continuo. Più sottili sono le bave e più alte saranno morbidezza e traspirabilità del tessuto. Nel caso dei filati, i filamenti continui usciti dall’estrusore vengono tagliati a una lunghezza prestabilita che solitamente può essere come quella del cotone (denominato “taglio cotoniero”) o della lana (“taglio laniero”) e formano le fibre. Le fibre nei fiocchi vengono cardate, ovvero allineate, e poi pettinate. A questo punto vengono selezionate solamente quelle più lunghe e regolari. La qualità del filato, e quindi del tessuto, infatti, si misura anche dalla lunghezza delle fibre di cui sono composti: più lunghe sono, maggiore sarà la resistenza e minore la possibilità di formare i “pallini” (pilling). Per questo motivo, le fibre possono anche essere tirate fino a 5 volte la loro lunghezza iniziale, per orientare i polimeri così da conferirgli uniformità, resistenza, elasticità. A questo punto, con la filatura, viene formato il filato della titolazione richiesta.

La torsione del filo o del filato può avvenire a “s” oppure a “z”, a seconda del verso che si sceglie. Quando si progetta un tessuto, è importante conoscere il tipo di torsione del filo scelto per evitare effetti indesiderati: per esempio, che il capo finale si attorcigli.

La dimensione delle bave

| Microfibra | < 1 g/den |

| Multifibra | > 1 g/den |

| Normale | 1,5-2 g/den |

Un filo testurizzato aperto: si vedono le diverse bave, sottilissime

La tenacità dei fili sintetici

| 3,5 g/den | normale |

| 5,5 g/den | media |

| 7,5 g/den | alta |

La tessitura

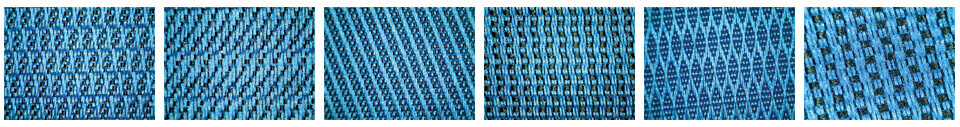

Il tessuto esiste dal neolitico. In oltre dodicimila anni di storia l’uomo ha sviluppato moltissimi modi diversi per intrecciare i fili in modo da produrre un tessuto. Modi talmente raffinati ed elaborati da poter creare pattern decorativi anche molto elaborati (pensiamo agli arazzi). Questi modi influenzano pesantemente l’aspetto e le resistenze del prodotto finale.

Il finissaggio

Per semplificare, nel mondo tessile tutte le lavorazioni che non sono filatura o tessitura e che servono a migliorare le caratteristiche di un tessuto vengono definite “finissaggio” (o “finitura”). Come per molti altri materiali, come per la pelle di cui abbiamo parlato su WIDE 43, non tutti questi processi avvengono per tutti i tessuti, ma viene costruito il “percorso di finissaggio” ideale in rapporto alla destinazione d’uso del prodotto finito.

Il finissaggio del poliestere può avvenire in vari momenti: per esempio in estrusione vengono aggiunte ai chip particolari sostanze chimiche che conferiscono al filo proprietà ignifughe, antibatteriche, antimuffa, anti UV. Qui il polimero può anche essere tinto in pasta. In filatura si può agire su altre caratteristiche, con l’aggiunta di elastan, la testurizzazione, la taslanizzazione e la ritorsione.

Molti finissaggi avvengono sul tessuto. Il primo serve a lavarlo da tutti gli olii, gli aloni e le macchie che possono danneggiare la stoffa: per i tessuti sintetici si chiama purga. Poi abbiamo il termofissaggio, che avviene in due passaggi: il tessuto viene immerso in vasche oppure spruzzato con chimiche sbiancanti (per ottenere il bianco ottico), ignifuganti, antibatteriche e antimuffa, idrorepellenti ed eventuali tinture, e viene poi passato in un forno chiamato ramosa (rameuse) a 170-190°C per circa 20-25 secondi. In questa fase il tessuto può anche essere impregnato con un prodotto che facilita la sua impregnazione in caso di stampa: l’imbibente. È questo prodotto che serve per esempio per realizzare le bandiere, la cui decorazione deve essere bifacciale.

A questo punto può avvenire un primo passaggio in calandra, detto calandratura, che in questa fase non serve per fissare o trasferire il colore della stampa, ma a lisciare o lucidare il tessuto. Ora possono avvenire due finissaggi diversi ma concettualmente simili: la resinatura e la coatizzazione. Entrambi sono utili nel caso in cui i tessuti debbano essere stampanti con getto d’inchiostro, in particolar modo con tecnologia sublimatica. La resinatura consiste nella spalmatura di una resina sul retro del tessuto. Questo finissaggio viene usato anche per conferire proprietà antisfilo, di resistenza al fuoco e idrorepellenza. La coatizzazione è invece la spalmatura di una resina sul fronte del tessuto con una racla, per immersione oppure con un cilindro. Può agire su molte proprietà del materiale: resistenza all’acqua e ritardante di fiamma, protezione dai raggi UV e antimuffa. La coatizzazione modifica intensamente la natura del materiale: il poliestere diventa di fatto un supporto per la resina, e passa (letteralmente) in secondo piano.

Quando si deve stampare un tessuto di poliestere, le varianti da tenere in considerazione sono molte, e interessano ogni fase della lavorazione. Ne abbiamo identificate tre, importanti ma talvolta trascurate, e ne abbiamo aggiunta una fondamentale se si stampa con tecnologia inkjet.

1 Il colore del materiale da stampare, che agisce in modo massiccio sull’effetto finale della stampa. La scelta più estrema potrebbe coinvolgere un tessuto tinto in pasta, in filo, in pezza o addirittura in capo. Ma ci sono altre caratteristiche che modificano il percepito dello stampato. Per esempio l’opacità del polimero, che può variare: da super brillante a super opaco.

2 L’eventuale interazione dei vari finissaggi con le chimiche di stampa. Per questo motivo è importante conoscere la “storia produttiva” del tessuto che si stampa e saper scegliere il miglior prodotto per il tipo di lavoro che si deve stampare.

3 Il controllo qualità. Un passaggio spesso sottovalutato, ma fondamentale nel settore tessile. I tessuti vengono ispezionati e ne vengono controllate le caratteristiche fisiche e meccaniche. Vengono tagliate le cimose, ovvero i bordi del tessuto, vengono misurati i rotoli di tessuto, vengono classificati i difetti per gravità o numero.

+1 La confezione dei tessuti da stampare con tecnologia a getto d’inchiostro. Le teste di stampa sono estremamente delicate; la loro integrità dipende da come vengono confezionati i rotoli di tessuto. Un esempio: il sistema tradizionale di segnalazione dei difetti con etichette che sporgono dalle cimose potrebbe essere pericoloso per le teste di stampa. Sono foriere di problemi anche le cimose sfilacciate e non perfettamente tagliate. Allo stesso modo, se il rotolo di tessuto non è confezionato e trasportato con cura si possono formare pieghe che poi possono creare problemi in macchina, nonostante i sistemi di allineamento e messa in tensione che sono sempre più sofisticati.

Esempi di armature diverse di tessuto, viste al microscopio creano micro-disegni. foto: Giuseppe Bosio

Il poliestere è uno dei materiali plastici che può essere riciclato più facilmente e mantenendo alte performance. Il riciclo del poliestere può avvenire per via meccanica o chimica. Il primo metodo è il più diffuso e produttivo, ma ha alcune limitazioni importanti, a cominciare dalla gamma di materiali riciclabili. Provoca inoltre la degradazione delle proprietà originali del polimero, e gli usi del poliestere riciclato sono perciò limitati rispetto a quello non riciclato. Sul riciclo chimico, invece, si sta facendo molta ricerca. Ci sono aspettative molto alte, perché non comporta perdita di qualità del polimero: il poliestere viene riportato ai suoi componenti di base, che vengono polimerizzati di nuovo. Inoltre, con il metodo chimico si riescono a riciclare anche sfridi da termoformatura, vaschette multistrato, film accoppiati con alluminio, bottiglie in PET opaco, PET colorati, vassoi neri, tessuti non tessuti e misti poliestere e cotone.

Stampare il poliestere (con qualche sorpresa)

Siamo arrivati alla stampa su poliestere, che nel settore tessile rientra nel finissaggio. Per prima cosa, bisogna distinguere tra poliestere coatizzato e non. Perché stampare il poliestere non è sempre quello che sembra. La coatizzazione modifica la natura della superficie del tessuto, e influisce quindi pesantemente sulla scelta della tipologia di stampa da usare. Di fatto, stampare su poliestere coatizzato significa stampare su una resina. E quindi, per esempio, stampare su un poliestere resinato con PVC o acrilico significa stampare su PVC o acrilico, con tutto ciò che questo comporta (per approfondire la stampa su PVC, ti rimandiamo a WIDE 40). La stampa “tessile” su poliestere non coatizzato, tradizionale o digitale, avviene principalmente con due chimiche di inchiostri: i dispersi per sublimazione e i pigmenti. I primi si legano chimicamente alle fibre di poliestere, anche grazie a un passaggio in calandra o pressa per circa un minuto a 180-200°C. Questo passaggio è necessario perché avvenga il processo di sublimazione, che fa sì che le molecole di inchiostro passino da solide a gassose, fissandosi al tessuto. I secondi ricoprono il filo senza legarsi chimicamente. Sono particolarmente indicati per i tessuti misto poliestere cotone, dato che possono ricoprire ogni tipo di fibra senza distinzioni.

Entrambe queste chimiche possono essere stampate con tecnologia analogica (rotativa o manomacchina) o digitale. La tipologia di stampa più diffusa è la sublimazione, che può avvenire per via diretta o indiretta in due passaggi (stampa su carta transfer e trasferimento su poliestere con passaggio in calandra o pressa). Questa tecnologia non ha bisogno di pre o post-trattamenti: il passaggio a circa 200°C è necessario e sufficiente per fissare gli inchiostri.

Il poliestere coatizzato può essere però stampato anche con altre chimiche di stampa: latex, UV e UV-LED, eco-solvent. Vengono usate principalmente nel mondo della comunicazione visiva e del soft signage. In questo caso, per promuovere adesione e bagnabilità degli inchiostri, vengono usati pretrattamenti di natura chimica (liquidi imbibenti) oppure fisica (come il trattamento al plasma atmosferico). Per migliorare le resistenze, si possono usare anche post trattamenti.

Alcune delle tipiche applicazioni realizzate in poliestere: fashion, soft signage, sport

Armatura: in tessitura, questo termine indica le operazioni per montare il telaio ma anche il modo in cui ordito e trama si intrecciano (e in questo caso è detta anche “costruzione”).

Chip: il granello di poliestere che viene fuso per essere trasformato in filo o filato. Un’altra forma che può avere questa materia prima è il fiocco.

Decitex (dtex): unità di misura della densità lineare del poliestere; corrisponde al peso in grammi di 10 km di filo.

Denaro (den): unità di misura della densità lineare del poliestere; corrisponde al peso in grammi di 9 km di filo.

Filo: si definisce così un materiale derivato da filo continuo. L’unico filo presente in natura è quello di seta. Altri fili sono di origine artificiale o sintetica. Il filo di poliestere viene impiegato soprattutto per usi tecnici e sportivi.

Filato: si definisce così un materiale composto da fibre corte, filate insieme. Sono filati la lana, il cotone, la canapa, ma anche il poliestere. È filato il poliestere riciclato ottenuto dalla lavorazione di fiocchi di PET. Filati di poliestere vengono usati nella moda, spesso in mischia con altre fibre naturali come il cotone.

Finissaggio: processo chimico, fisico o meccanico che agisce sull’aspetto e sulle resistenze di un filo o filato di poliestere.

Fiocco: una delle forme che può avere il poliestere prima di essere filato e tessuto. Immagina un batuffolo, simile a quello del cotone. Questa è la forma che ha il poliestere riciclato prima di essere trasformato.

Mano: si definisce “mano” di un tessuto la sensazione tattile che offre. La mano può essere morbida, rigida, cotoniera, laniera, per esempio, a seconda delle sensazioni che restituisce a chi tocca il tessuto.

Mischia: quando una fibra tessile viene mescolata ad altre per migliorarla. Il poliestere si trova spesso in mischia con il cotone: il primo dà stabilità, ingualcibilità, resistenza, mentre il secondo offre la possibilità di avere una mano naturale, “cotoniera”.

Pilling: comparsa di peluria e palline (pill) di fibra su un tessuto; l’effetto pilling si forma con l’uso e la manutenzione del capo, soprattutto se le fibre di cui è composto il filato sono corte.

Plasma: somministrando con una scarica elettrica energia a un gas si ottiene il plasma. È detto anche “quarto stato della materia”, perché si aggiunge a quello solido, a quello liquido e a quello gassoso. Il plasma atmosferico viene usato come trattamento per promuovere l’adesione e la bagnabilità delle superfici.

Ramosa o rameuse: macchina per asciugare i tessuti dopo un trattamento a umido.

Termoindurente: a differenza di quelli termoplastici, una volta prodotti i polimeri termoindurenti non possono essere fusi senza carbonizzare.

Termoplastico: se si aumenta la loro temperatura, i polimeri termoplastici assumono stato viscoso e possono essere formati. Una volta raffreddati, mantengono la forma che gli è stata data. Possono essere nuovamente sciolti e nuovamente formati.

Testurizzazione: processo di finissaggio termomeccanico dei fili continui che deforma in modo permanente le fibre sintetiche. Può modificare la mano agendo sul volume e l’elasticità dei fili.

Tex: unità di misura della densità lineare del poliestere; corrisponde al peso in grammi di 1 km di filo.

Titolo: la finezza di un filo o un filato, ovvero la relazione tra lunghezza e peso. Il rapporto tra peso e lunghezza è detto titolazione diretta, è usato per le fibre sintetiche come il poliestere e si misura in Decitex. Per le fibre naturali e discontinue viene usata invece la titolazione indiretta, che corrisponde alla relazione tra lunghezza e peso.

La ceramica | Il legno | Il metallo | La pelle | La plastica | Il PVC | Il vetro