I progressi delle tecnologie di stampa digitale e, soprattutto, degli inchiostri danno ulteriore impulso alla migrazione verso il digitale del settore tessile.

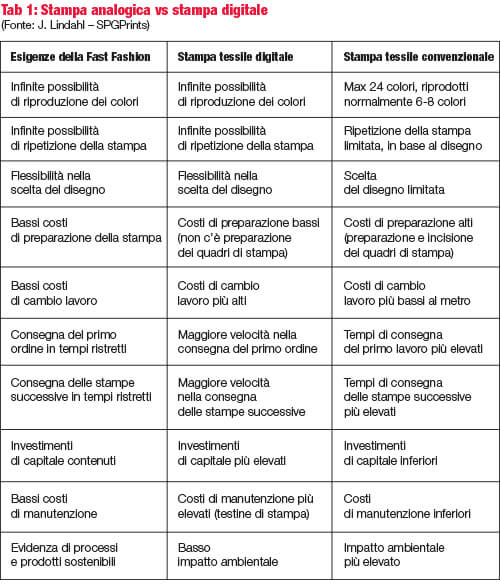

Nell’ambito dell’industria tessile globale, la maggior parte della produzione di tessuto stampato viene attualmente realizzata con la serigrafia. Tuttavia, con l’avvento dell’era digitale, i progressi della stampa a getto di inchiostro a diversi livelli – hardware, software, inchiostri per la stampa inkjet – stanno lentamente, ma progressivamente, spingendo l’adozione di questa tecnologia nei processi di produzione tessile. Di fatto, la stampa a getto di inchiostro continua a crescere, mentre la stampa analogica si mantiene stabile o, in alcuni casi, si rivela in calo, soprattutto in Europa. Del resto, la stampa tessile digitale risponde perfettamente a molte delle esigenze dei segmenti della fast fashion e della più nuova fast deco (relativa al mondo del décor) e offre prestazioni migliori rispetto alla serigrafia, fatta eccezione per alcuni aspetti quali la variabile del costo per metro lineare, gli investimenti di capitale e i costi di manutenzione nel caso di stampanti digitali ad alta velocità.

Le caratteristiche e le potenzialità delle tecnologie di stampa digitali consentono di ridefinire i fondamenti dell’intera supply chain. Cambiano i paradigmi dei processi di produzione, laddove l’introduzione di sistemi di stampa a getto di inchiostro è alla base della trasformazione dei modelli di business nell’industria tessile e della moda. La migrazione verso una produzione digitale crea molte possibilità in ambito di e-commerce, ad esempio, costringendo il settore ad adattarsi al cambiamento delle abitudini di acquisto dei consumatori. Il trend è chiaro: i processi e le linee di produzione dei brand stanno cambiando in modo significativo per riuscire a rispondere con tempestività all’evoluzione della domanda, sempre più orientata verso personalizzazione, sostenibilità dei materiali, qualità dei prodotti e richiesta di articoli on demand e just in time.

Le caratteristiche e le potenzialità delle tecnologie di stampa digitali consentono di ridefinire i fondamenti dell’intera supply chain. Cambiano i paradigmi dei processi di produzione, laddove l’introduzione di sistemi di stampa a getto di inchiostro è alla base della trasformazione dei modelli di business nell’industria tessile e della moda. La migrazione verso una produzione digitale crea molte possibilità in ambito di e-commerce, ad esempio, costringendo il settore ad adattarsi al cambiamento delle abitudini di acquisto dei consumatori. Il trend è chiaro: i processi e le linee di produzione dei brand stanno cambiando in modo significativo per riuscire a rispondere con tempestività all’evoluzione della domanda, sempre più orientata verso personalizzazione, sostenibilità dei materiali, qualità dei prodotti e richiesta di articoli on demand e just in time.

Un altro tema caldo è quello della sostenibilità dei processi di stampa nell’industria tessile. Nonostante la messa in campo di molteplici strategie per la riduzione delle risorse utilizzate, la stampa tessile deve ancora superare la sfida – nonché obbligo – di ridurre la propria impronta ecologica e di limitare il consumo di risorse naturali (acqua ed energia). In questo senso, per riuscire a superare le criticità in tema ambientale della stampa tradizionale, è più che mai necessario accelerare la migrazione dalla stampa analogica a quella digitale, per arrivare – se possibile – a una sostituzione completa. Del resto, l’utilizzo di tecnologie di stampa digitali in produzione consente una riduzione del consumo di acqua del 60%, un relativo risparmio di energia termica pari al 70% e un utilizzo di elettricità inferiore del 30% rispetto a un ciclo di produzione con stampa serigrafica rotativa. A questo si aggiunga la significativa riduzione della quantità di acque reflue e dello spazio necessario per macchinari e sistemi di stampa.

Stato dell’arte dei principali componenti della stampa digitale

Il successo conseguito nell’implementazione delle tecnologie a getto di inchiostro per la stampa tessile si basa su due elementi specifici. Da un lato, vi è il concetto di integrazione del sistema di stampa, legato alla corretta selezione e regolazione dei singoli componenti – inchiostro, testine di stampa, software RIP, processi di pre e post stampa; dall’altro, a pesare è la scelta delle giuste strategie per rispondere e adeguarsi alle specifiche esigenze di ogni singola applicazione.

In questo contesto, l’inchiostro svolge un ruolo fondamentale nel definire il risultato finale e nel determinare la qualità dell’applicazione. Le testine di stampa contribuiscono a propria volta a definire la qualità della stampa. Il software RIP è importante in quanto un sistema di stampa necessita di qualcosa in più rispetto alla semplice capacità di stampare: il software RIP include una varietà di funzioni per diverse applicazioni ed è fondamentale per consentire una progettazione e una gestione del colore ottimali e per ottenere un risparmio sul consumo dell’inchiostro.

Tuttavia, è importante considerare il fatto che la velocità di produzione e la qualità di stampa non sono legate soltanto alla stampante. Nel caso della velocità di stampa, bisogna tenere in considerazione anche fattori quali il tipo di tessuto, il peso del tessuto, il disegno, la copertura del disegno e la quantità di inchiostro da applicare. Per quanto riguarda la qualità di stampa, a determinarne il livello sono fattori quali la qualità del tessuto, lo stato di conservazione del sistema di stampa digitale, i cicli del processo di produzione, il fattore umano (ovvero la sensibilità e la professionalità dell’operatore) nonché la preparazione del tessuto e dei pretrattamenti richiesti nel caso della stampa digitale. Il pretrattamento tipico per la stampa digitale diretta con inchiostri a base d’acqua consiste in un primer chimico, necessario per ottenere i migliori risultati di stampa in termini di risoluzione, opacità, nitidezza dei contorni e dei dettagli del disegno, precisione del registro e correttezza del profilo colore.

Tuttavia, è importante considerare il fatto che la velocità di produzione e la qualità di stampa non sono legate soltanto alla stampante. Nel caso della velocità di stampa, bisogna tenere in considerazione anche fattori quali il tipo di tessuto, il peso del tessuto, il disegno, la copertura del disegno e la quantità di inchiostro da applicare. Per quanto riguarda la qualità di stampa, a determinarne il livello sono fattori quali la qualità del tessuto, lo stato di conservazione del sistema di stampa digitale, i cicli del processo di produzione, il fattore umano (ovvero la sensibilità e la professionalità dell’operatore) nonché la preparazione del tessuto e dei pretrattamenti richiesti nel caso della stampa digitale. Il pretrattamento tipico per la stampa digitale diretta con inchiostri a base d’acqua consiste in un primer chimico, necessario per ottenere i migliori risultati di stampa in termini di risoluzione, opacità, nitidezza dei contorni e dei dettagli del disegno, precisione del registro e correttezza del profilo colore.

Una panoramica dei sistemi di stampa digitali

Le stampanti digitali basate sulla tecnologia piezoelettrica possono essere suddivise e classificate in quattro categorie, in funzione della velocità di produzione: la prima categoria include i sistemi di stampa che raggiungono i 20 mq/ora; la seconda include i sistemi di stampa che vanno dai 20 ai 50 mq/ora; la terza include i sistemi di stampa che raggiungono una velocità da 50 a 650 mq/ora; la quarta categoria riguarda i sistemi di stampa che operano a una velocità superiore a 650 mq/ora. La maggior parte dei sistemi di stampa in circolazione – circa l’85% afferente alle prime tre categorie – è di tipo scanning, ovvero a passaggio multiplo. I sistemi di stampa altamente produttivi – le “Formula 1” del settore –, prodotti da fornitori quali MS Printing Solutions, SPGPrints, EFI Reggiani, sono le cosiddette single pass, ovvero sistemi di stampa a passaggio singolo, in grado di raggiungere una velocità paragonabile a quella delle macchine da stampa tradizionali. Secondo l’istituto di ricerca britannico WTiN, la maggior parte (ovvero oltre il 60%) del tessuto stampato in tutto il mondo viene prodotta con stampanti appartenenti alla terza categoria (con velocità da 50 a 650 mq/ora) e proposte da aziende quali SPGPrints, EFI Reggiani, Durst, Zimmer, Konica Minolta. I sistemi di stampa digitale sono disponibili in un’ampia gamma di larghezze di stampa, da pochi centimetri – per i tessuti stretti – a grandi formati, da 1,6 a 3,2 metri fino ai 5 metri. Sistemi di alimentazione ben progettati garantiscono che i tessuti si muovano attraverso l’unità senza inclinarsi, deformarsi o allungarsi, per evitare che si verifichino problemi nella qualità di stampa finale. Inoltre, sono stati sviluppati tappeti adesivi in grado di mantenere il tessuto in posizione durante la stampa, operazione particolarmente importante nel caso di tessuti elastici.

A proposito di inchiostri a base acqua

Sono diversi gli inchiostri destinati alla stampa tessile e, in base alla composizione, si dividono tra inchiostri a solvente e inchiostri a base acqua. Per il settore del soft signage – segnaletica, bandiere, banner e così via – vengono tuttora prevalentemente utilizzati inchiostri a solvente o eco solvente. Nel corso dell’ultimo decennio, si è invece verificato un importante cambiamento in ambito di stampa tessile per abbigliamento, moda e home textile: a fronte di una richiesta crescente di credenziali ecologiche, gli inchiostri a solvente sono stati progressivamente sostituiti da quelli a base acqua.

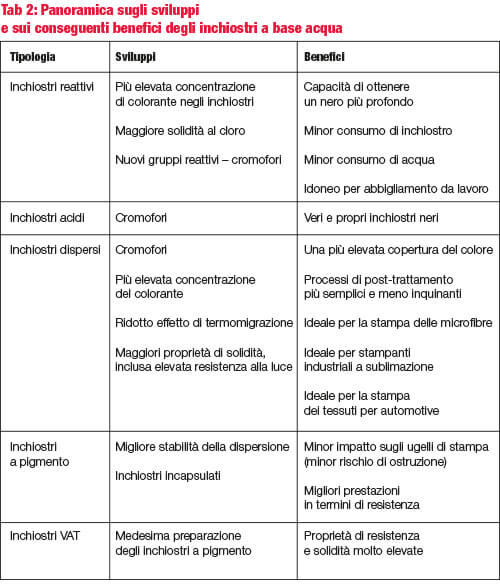

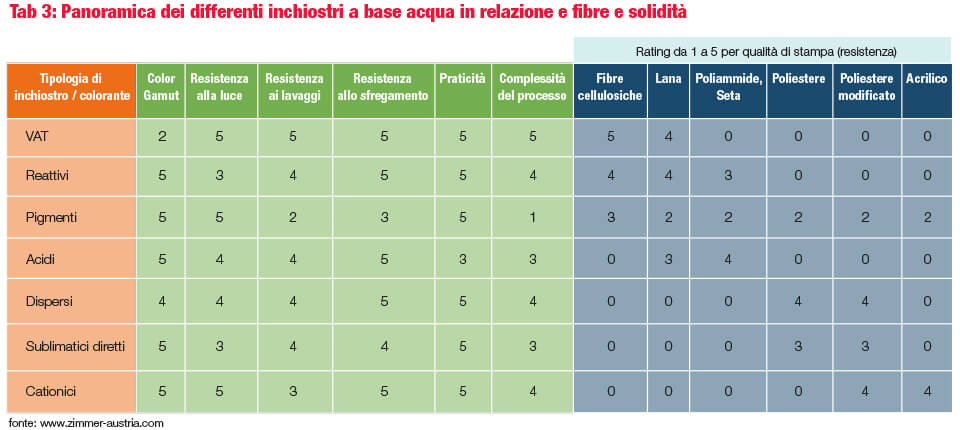

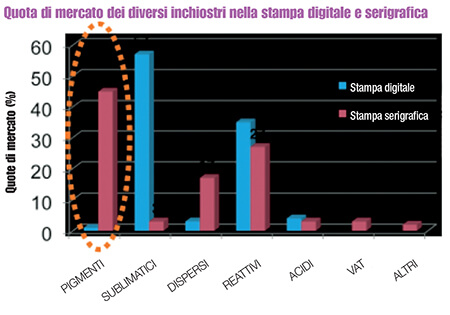

Gli inchiostri a base acqua sono suddivisi in diverse categorie: inchiostri reattivi per la stampa di tessuti a base cellulosica, lana, poliammide e seta; inchiostri dispersi, per stampa diretta o indiretta (transfer o sublimazione) di poliestere; inchiostri acidi, per la stampa di poliammide, lana e seta; inchiostri a pigmento, compatibili con quasi tutte le fibre, incluse le miste. Per gli inchiostri a base acqua, le fasi di asciugatura e fissaggio che seguono la stampa sono sempre necessarie, sia nel caso della stampa diretta, sia nel caso della stampa indiretta.

Guardando al settore della stampa tessile, attualmente il segmento più grande è ancora quello dell’inchiostro disperso per la stampa sublimatica, che pesa per oltre il 60% del comparto della stampa su materiali in poliestere. La crescita annuale di questo segmento è in linea con la crescita complessiva del digital textile.La maggior parte dei tessuti in poliestere viene stampata con tecnologia transfer, mentre i progressi in ambito di sviluppo degli inchiostri hanno portato a un miglioramento della qualità, all’introduzione di nuovi cromofori e a una più ampia gamma di inchiostri disponibili.

Negli ultimi anni, il mercato degli inchiostri a pigmento per la stampa tessile inkjet sta crescendo rapidamente. Gli inchiostri a pigmento sono composti da pigmenti (insolubili nel veicolo dell’inchiostro) – e non da coloranti (solubili nel veicolo dell’inchiostro) – che conferiscono la colorazione. Sono considerati ‘inchiostri universali’ perché contengono leganti in resina che aiutano le particelle di pigmento ad aderire al tessuto, il che rende gli inchiostri compatibili con un’ampia gamma di tessuti, incluse le miste cotone-poliestere. Altro aspetto interessante, la disponibilità di inchiostri a pigmento bianchi, che rendono possibile anche la stampa su tessuti tinti o colorati. Vi sono molti altri vantaggi legati all’utilizzo degli inchiostri a pigmento: il processo di stampa più ecologico, investimenti inferiori, un processo più semplice e veloce (il post-trattamento è limitato a un processo di polimerizzazione a 150-160° per diversi minuti), flessibilità e versatilità (un inchiostro per più tessuti, comprese le miste). Per ottenere colori vivaci e per evitare l’accumulo di colore è consigliabile effettuare uno speciale pretrattamento. Le proprietà di solidità (resistenza allo sfregamento e ai lavaggi) sono, nella maggior parte dei casi, accettabili, a seconda dell’utilizzo finale. Infine, gli inchiostri a pigmento sono apprezzati per l’eccellente resistenza alla luce, che li rende adatti ad applicazioni tessili destinate alla casa e al décor.

Una nuova generazione di inchiostri a pigmento è stata recentemente introdotta sul mercato dall’israeliana Kornit Digital e dalla tedesca Zschimmer & Schwartz. A differenza degli inchiostri a pigmento convenzionali, appena descritti, questi inchiostri innovativi prevedono l’incapsulamento dei pigmenti. I pigmenti incapsulati facilitano una forte adesione a più supporti, garantendo migliori prestazioni in termini di solidità; ad esempio, la resistenza allo sfregamento su tessuti in cotone grezzo ha un indicatore di 4,5, il miglior valore secondo ISO 105-X12: 5.0; allo stesso modo, nei parametri relativi alla resistenza all’acqua, il colore di questi pigmenti risulta ancora accettabile dopo 25 lavaggi a 60°C.

Un’altra promettente novità nel panorama degli inchiostri è stata introdotta da Zimmer e Dystar. Si tratta degli inchiostri Vat per la stampa inkjet su tessuti cellulosici, compatibili con il sistema di stampa Colaris (che monta testine di stampa Dimatix). I coloranti Vat sono ben noti all’industria tessile, dove vengono utilizzati per applicazioni la cui destinazione finale riguarda tessuti per interni, abbigliamento da lavoro, tessuti per esterni come tende o teloni, tessuti per uso militare e per scopi di camuffamento. Vengono stampati con tecnologia analogica come inchiostri a pigmento inkjet e sono successivamente sottoposti a complesse operazioni di post trattamento, che consistono in una fase di riduzione in un vaporizzatore – qui i coloranti si riducono in forma leuco solubile che ha elevata affinità con cellulosico, risciacquo, ossidazione e lavaggi multipli.

Ci sono, infine, altre due tipologie di inchiostri di cui dobbiamo parlare per completare questa panoramica sulla stampa tessile digitale. Si tratta degli inchiostri UV-curable, ovvero con polimerizzazione UV, e degli inchiostri latex. Gli inchiostri UV-curable sono interessanti per la stampa di tessuti tecnici, destinati ad applicazioni outdoor. Sono composti da fibre in pvc, vetro, poliolefine (PP, PE) e così via. I recenti progressi concorrono al costo, all’odore e ai problemi normativi associati ai monomeri monofunzionali nel 100% degli inchiostri UV mediante l’utilizzo di resine induribili all’acqua UV LED.

Ci sono, infine, altre due tipologie di inchiostri di cui dobbiamo parlare per completare questa panoramica sulla stampa tessile digitale. Si tratta degli inchiostri UV-curable, ovvero con polimerizzazione UV, e degli inchiostri latex. Gli inchiostri UV-curable sono interessanti per la stampa di tessuti tecnici, destinati ad applicazioni outdoor. Sono composti da fibre in pvc, vetro, poliolefine (PP, PE) e così via. I recenti progressi concorrono al costo, all’odore e ai problemi normativi associati ai monomeri monofunzionali nel 100% degli inchiostri UV mediante l’utilizzo di resine induribili all’acqua UV LED.

Attualmente, per la stampa su poliestere vengono utilizzate tecnologie transfer. Tuttavia, a causa delle elevate temperature raggiunte nel processo di trasferimento del calore, non è sempre possibile decorare materiali stretch in poliestere con la stampa digitale, in quanto più sensibili e delicati. L’azienda Profactor ha sviluppato nuovi inchiostri a pigmento (CMYK) per sistemi di stampa diretta su tessuto in poliestere industriali, in grado di conferire ottima adesione a fibre quali poliestere e poliuretano. I sistemi UV-curable a base d’acqua – ovvero i cosiddetti inchiostri ibridi – hanno meno probabilità di causare la migrazione dell’inchiostro attraverso il supporto, in quanto gli inchiostri sono per lo più composti da particelle polimeriche disperse in una miscela di acqua e solvente.

Per quanto riguarda gli inchiostri latex (di HP) di nuova generazione, sono presenti in alcune applicazioni. Si tratta di inchiostri che possono costituire un’alternativa agli inchiostri UV. L’inchiostro latex asciuga e polimerizza – a temperatura relativamente bassa – all’interno della stampante, pertanto non richiedere un processo separato di vaporizzazione o essiccazione. Inoltre, questa tipologia di inchiostri produce stampe inodore ed è dunque particolarmente indicata per applicazioni di interni. Gli inchiostri latex sono caratterizzati da una buona resistenza allo sfregamento su supporti in PVC e possono essere stampati su più supporti multipli.

Guardando al futuro

L’universo dell’industria tessile sta vivendo un periodo di grande trasformazione. Cosa sta succedendo in ambito di produzione e processi e quale impatto avrà sul settore dell’abbigliamento e oltre? Da un lato, fattori quali globalizzazione, evoluzione della domanda, criticità e legislazioni ambientali hanno esercitato pressione sul business attuale. Dall’altro, le nuove tecnologie digitali stanno già generando le opportunità del prossimo futuro. Queste tecnologie emergenti avranno un impatto enorme, laddove mostrano già di avere tutto il potenziale per rivoluzionare i modelli di business. In questa fase, qualità, colore, creatività e design sono gli argomenti dominanti nel mondo del tessile. Tuttavia, il tema della funzionalità sta diventando sempre più rilevante ed è destinato ad allungare la lista. Le tecnologie di stampa digitale e di finitura consentiranno all’industria tessile di introdurre processi più efficaci. Inoltre, renderanno possibile una produzione cost effective di prodotti di fascia alta, una produzione più flessibile, la deposizione sempre più controllata degli inchiostri e una maggiore produttività con un ridotto impatto ambientale (ad esempio, combinando la riduzione degli scarti con un uso efficiente delle risorse naturali – energia, acqua e prodotti chimici – e con la diminuzione di agenti VOC). Grazie all’utilizzo della tecnologia UV in linea, il rivestimento strato su strato diviene possibile. Infine, le tecnologie digitali giocheranno un ruolo cruciale nel diffondere la produzione di materiali tessili innovativi, funzionali e intelligenti.

L’autore

L’autore

Marc van Parys ha conseguito un dottorato di ricerca in Chimica e ha insegnato presso la Technical University di Ghent e la Ghent University. È stato a capo del dipartimento di Textile and Research presso il Textile Training and Development Centre TO2C (centro di formazione e sviluppo tessile). Marc Van Parys è presidente della Belgian Textile Association, Unitex, e ha fondato la società di consulenza tessile, TexZeppelin.